| 07-01-2004 | Machine à bouillettes | Superstar |

Depuis quelque temps courent sur les forums différentes informations sur les machines à bouillettes : tout le monde en parle, personne n'en a vu fonctionner, tout juste une photo d'un constructeur hollandais qui ferait cela pour le plaisir ... à 800 euros prix de base !!

J'en ai réalisé une que j'utilise régulièrement depuis une dizaine d'années, je me suis dit que le moment était peut-être bien choisi pour guider ceux qui voudraient se lancer dans l'aventure pendant les longues soirées d'hiver et leur éviter quelques erreurs que j'avais commises

La machine possède plusieurs parties : le bâti, le moteur, les rouleaux, les poulies, essayons de détailler tous ces éléments :

Le bâti : le premier était en bois aggloméré, mais je suis ensuite passé à de l'aluminium plié et riveté : c'est solide, facile à mettre en oeuvre et aisé à nettoyer après usage : la fabrication de bouillettes exige une propreté comme de l'alimentaire et il est si agréable d'utiliser un équipement qui reste correct au fil des années. J'y ai adapté un tiroir coulissant, pas toujours utile mais il me permet de remplir le fond de farine (ou de sucre) pour éviter que les boules ne collent lorsqu'elles sortent des rouleaux. Un casier en plastique perforé peut faire l'affaire, prévoyez-en plusieurs pour transférer vers la cuisson dès qu'une certaine quantité est atteinte.

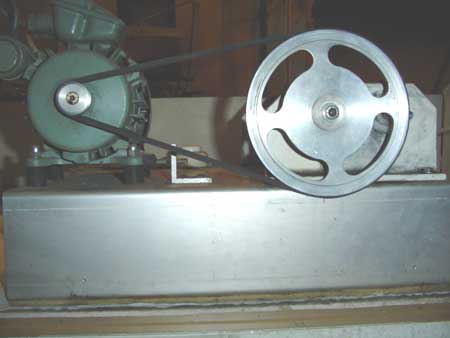

La machine vue de haut

Le moteur : j'ai trouvé un petit moteur 220 V d'une puissance de 180 Watts, la vitesse de rotation est de 1400 t/min, soit un équipement facilement disponible chez l'électricien du coin : comptez environ 60 euros. Il est monté sur 4 silent blocs (caoutchoucs) qui évitent les vibrations et j'y ai incorporé un système permettant de l'avancer ou de le reculer, pour adapter la tension de la courroie. Il est commandé par un interrupteur à bouton poussoir, mais n'importe quoi convient pour autant que vous soigniez l'isolation (attention 220V risque électrique) Un fusible adapté à la puissance du moteur est utile et protègera l'équipement d'une surchauffe ou d'un blocage.

Plaquette signalétique du moteur

Les rouleaux : le coeur de toutes les polémiques : ils sont tournés en aluminium pour une bonne durée de vie et une facilité de nettoyage, puis anodisés pour éviter leur oxydation. Quatre diamètres sont utilisés : 10 mm, 12 mm, 14 mm et 16 mm ; une paire de 20 mm sont aussi réalisés, mais je n'ai jamais eu de bons résultats, j'expliquerai pourquoi plus loin. Ils sont supportés par des paliers, ici usinés dans des plaques d'acier mais des paliers style SKF font l'affaire et permettent d'affiner le parallélisme entre les rouleaux. Un côté est rapidement démontable pour permettre le changement de diamètre facile. L'un des rouleaux est lègèrement cranté aux sommets pour entraîner les boudins plus facilement : ils tournent dans le même sens, mais pas à la même vitesse : le boudin est entraîné en rotation et "s'usine" progressivement, ce qui vous donne une boule ronde. Si vous négligez ce point, la pâte passe directement et vous avez des oeufs plutôt que des boules. Avant usage, je les huile légèrement pour éviter un collage du mix, une huile de tournesol ou de poisson convient à merveille. Pour l'usinage des rouleaux, vous pouvez choisir différents matériaux comme les plastiques (ertalon ou pvc) qui s'usinent facilement aussi mais ne faites alors pas de trop grandes longueurs car ils ont tendance à fléchir lors du roulage.L'inox est le must mais il est plus difficile à usiner et plus onéreux

Vue de face sans le tiroir de récupération

La machine vue de face

Vue des différents rouleaux disponibles

La longueur des rouleaux est ici de 250 mm, ceci pour cause de capacité de mon tour, mais ils peuvent être plus longs s'ils sont faits dans un matériau rigide. Une bonne idée serait d'en réaliser des grands avec deux ou trois tailles sur le même rouleau, cela devrait éviter de les changer (idée à suivre avis aux amateurs). Le diamètre que j'ai utilisé est 68 mm, pour cause de disponibilité de la matière, si vous avez l'occasion d'en faire des 200 ou 250 mm ce ne serait que mieux, mais adaptez votre vitesse de rotation en conséquence (c'est la vitesse périphérique qui importe). Inutile aussi de vous adresser à l'atelier de mécanique du coin qui ne pourra que vous demander un prix important, mais je conseillerais de vous rabattre sur les écoles techniques qui, pour autant que vous leur en fournissiez la matière, pourront donner ce travail à leurs élèves comme exercice, c'est hyper facile pour un tour CNC de réaliser cet usinage, et avec un peu de chance cela ne devrait pas vous coûter grand chose matière exceptée.

Les rouleaux sont montés sur roulements à billes

Vue de l'entraînement du deuxième rouleau et du crantage

Les poulies : elles vont nous permettre d'adapter la vitesse du moteur à nos besoins : il serait difficile de travailler la pâte avec des rouleaux tournant à la vitesse moteur, soit 1400 t/min, votre machine ressemblerait alors à une centrifugeuse !!! Comme la transmission se fait par courroie (souplesse, silence), nous allons utilliser des poulies qui vont permettre de réduire cette vitesse d'un facteur 5: la poulie moteur fait 30 mm et la poulie réceptrice 155 mm : votre rouleau tourne donc à 271 t/min, ce qui est un bon compromis entre la vitesse de passage des boudins et la forme ronde des boules. Pour le deuxième rouleau, nous avons dit qu'il fallait lui donner une vitesse différente pour entraîner le boudin en rotation et "l'usiner", ici aussi on joue sur des diamètres de poulies et j'ai choisi une vitesse 2/3 de celle du rouleau principal en usinant les gorges directement sur les rouleaux.

Vue de la poulie moteur et rouleau arrière

Les poulies sont usinées directement sur les rouleaux (63 et 39 mm)

Entraînement du deuxième rouleau par courroie,

le tendeur de courroie est démonté (c'est la pièce au dessus)

Le top des tops serait d'entraîner chaque rouleau de manière individuelle et de pouvoir changer la vitesse de l'un des deux, au moyen d'un changeur de fréquence ou d'un réducteur variable, mais la machine ici est simple et peu onéreuse. Un cache courroie n'est pas superflu pour votre sécurité, il est ici démonté pour la vision du mécanisme.

Voilà la bête montée : il vous reste à réaliser votre mix pas trop dur pour que la pâte puisse bien se rouler sur les cylindres, mais surtout pas trop molle car elle collerait et vous obtiendriez des billes difformes. Les points délicats sont aussi les mix grossiers, par exemple contenant des graines pour oiseaux non broyées qui se roulent très lentement avec ce dispositif et qu'il vaut mieux faire à la table à rouler. Pour les diamètres de 20 mm et au-dessus, il faut choisir des tailles de rouleaux plus importantes car la pâte n'a pas le temps de tourner et passe trop vite à travers les cylindres et vous donne des formes d'oeufs. Pour les petits diamètres, c'est un régal et vous irez plus vite que votre copain (ou votre fils comme moi) qui lui est de corvée pistolet pneumatique pour faire les boudins. Ici aussi, comme pour les tables à rouler d'ailleurs, ajustez avec précision le diamètre de votre embout pour réaliser des billes bien rondes.

J'espère sincèrement que ce petit article aura éclairé votre vision de la réalisation et de l'utilisation de ce dispositif, je reste à votre écoute si vous aviez besoin de compléments d'information.

Une dernière chose qui m'a souvent été demandée : je ne vend pas cette machine, n'en fabrique pas et n'usine pas de rouleau : malheureusement, mes occupations professionnelles ne me permettent plus de consacrer de temps à ces activités, à moins d'abandonner la pêche ... et cela c'est hors de question ;-)

A bientôt, au bord de l'eau j'espère, je vous souhaite de bons roulages, avec ou sans machine.

Fabrice